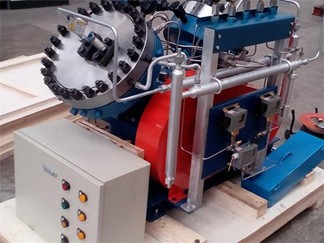

Диафрагменный компрессор — это специализированный тип компрессора, который благодаря своей уникальной конструкции и принципу действия играет важную роль во многих отраслях.

Диафрагменный компрессор в основном состоит из следующих компонентов:

Обычно привод осуществляется от электродвигателя или двигателя внутреннего сгорания. Передача мощности к коленчатому валу компрессора осуществляется через ременную передачу, зубчатую передачу или напрямую. Основная задача приводного механизма — обеспечить стабильное питание для работы компрессора.

Например, в небольших компрессорах может использоваться однофазный двигатель, а в крупных промышленных — мощные трёхфазные электродвигатели или двигатели внутреннего сгорания.

Это одно из ключевых узлов компрессора. Он состоит из коленчатого вала, шатуна, ползуна и преобразует вращательное движение двигателя в возвратно-поступательное движение поршня.

Например, коленчатые валы изготавливаются из высокопрочной легированной стали с термообработкой. Шатун производится из качественной кованой стали и точно обрабатывается для надежного соединения с другими элементами.

Поршень совершает возвратно-поступательное движение в цилиндре и непосредственно участвует в сжатии газа. Цилиндр обычно изготавливается из чугуна или литой стали с высокой прочностью. Между поршнем и цилиндром устанавливаются уплотнения для предотвращения утечки газа.

Поверхность поршня может иметь хромовое или никелевое покрытие для повышения износостойкости и коррозионной стойкости. Уплотнительные элементы изготавливаются из высокоэффективных резиновых или металлических материалов.

Ключевой элемент, отделяющий сжимаемый газ от смазочного масла и механизма привода, обеспечивая чистоту газа. Состоит из диафрагмы, опорной тарелки и прижимной пластины. Диафрагмы бывают металлическими (нержавеющая сталь, титановые сплавы) и резиновыми (из специальной синтетической резины), обладающими высокой эластичностью и стойкостью к агрессивным средам.

Газовые клапаны контролируют впуск и выпуск газа. Бывают автоматические (на пружинах или мембранах) и принудительные (с внешним приводом: электромагнитным, пневматическим и др.). Система охлаждения (воздушная или водяная) отводит тепло и обеспечивает стабильную работу.

Работа компрессора делится на три стадии: всасывание, сжатие и выпуск.

Когда поршень движется вправо, давление в цилиндре падает, впускной клапан открывается, и газ поступает в цилиндр. Под действием давления диафрагма изгибается влево, объем камеры увеличивается — происходит всасывание.

При движении поршня влево впускной клапан закрывается, начинается сжатие газа. Диафрагма изгибается вправо, уменьшая объем камеры и повышая давление. Когда давление достигает установленного уровня, начинается следующий этап.

Как только давление достигло заданного значения, открывается выпускной клапан, и газ выходит через выпускную трубу. Диафрагма снова изгибается влево, камера готова к новому циклу.

Диафрагменные компрессоры, благодаря своей уникальной конструкции и принципу действия, находят применение во множестве отраслей. Понимание их устройства и принципа работы позволяет повысить эффективность эксплуатации, снизить риски и продлить срок службы оборудования.

Телефон:

+375 29 302 45 98

E-mail:

sales@bussot.by

По вопросам о Нашей продукции или прайс-листе, пожалуйста, оставьте нам свой адрес электронной почты, и Мы свяжемся с Вами в течении 24 часов.